Брусит: характеристики, распространение, использование и методы обогащения!

Jun 29, 2024

Брусит: характеристики, распространение, использование и методы обогащения!

Jun 29, 2024

Брусит, также известный как магнезия, представляет собой гидроксидную руду. Его основной компонент – гидроксид магния. Это один из минералов с самым высоким содержанием магния в природе. Брусит — редкий и ценный неметаллический минерал, богатый магнием. Он принадлежит к тригональной кристаллической системе и имеет разнообразный внешний вид. Обычно это чешуйчатые или волокнистые агрегаты. Он бывает белого, светло-зеленого или бесцветного цвета. Имеет стеклянный блеск на изломе, жемчужный блеск на поверхности диссоциации, шелковистый блеск на волокнистой, гибкий тонкий лист и хрупкий волокнистый.Брусит – слоистый гидроксид, широко распространенный в природе и широко распространенный. Он в основном распространен в таких странах и регионах, как Китай, Канада и США. Кроме того, бруситовые рудники распространены также в России, Северной Корее, Норвегии и других странах.Канада и США входят в число крупнейших производителей брусита в мире. Брусит в Канаде в основном распространен в Онтарио, Квебеке и других местах, тогда как ресурсы брусита в США в основном распространены в Неваде, Техасе и других местах.Ресурсы брусита Китая в основном распределены в западном регионе, например, в Синьцзяне, Цинхае, Тибете, Сычуани и других провинциях и городах в соответствии с осадочными слоями. Кроме того, некоторые ресурсы брусита также распространены в Северо-Восточном Китае, Северном Китае, Центральном Китае и других регионах. В частности, общие доказанные запасы брусита в Китай превысили 25 миллионов тонн, среди которых Фэнчэн, Ляонин, Цзиань, Цзилинь, Нинцян, Шэньси, горы Цилиан, Цинхай, Шимянь, Сычуань, Сися, Хэнань и другие места являются важными районами производства брусита. В частности, Фэнчэн, провинция Ляонин, обладает самыми богатыми ресурсами брусита в мире. Китай, с запасами до 10 млн тонн. Доказанные запасы брусита в Нинцяне, Шэньси, составляют 7,8 млн тонн; Доказанные запасы брусита в Цзиане, Цзилинь составляют 2 миллиона тонн.Судя по качеству руды, масштабам и условиям добычи брусита, провинция Ляонин обладает лучшими ресурсами брусита в мире. Китай. Бруситовая руда в Куандиане близка к теоретической массе брусита (%): MgO 66,44, H2О 29.00, SiO2 0,80, Ал2O3 0,21, Фе2O3 0,73.Брусит имеет множество применений: от промышленных процессов до экологических и технических применений. Ниже приведены некоторые основные области применения брусита:(1) Экстракция магния и оксида магнияСодержание оксида магния в бруситовой руде высокое и мало примесей; температура разложения низкая; летучие вещества, образующиеся при нагревании, нетоксичны и безвредны, поэтому из брусита можно извлечь магний, оксид магния и другие продукты.(2) Затхлая магнезияОбожженная магнезия из брусита обладает такими преимуществами, как высокая плотность (более 3,55 г/см3), высокая огнеупорность (более 2800 ℃), высокая химическая инертность и высокая термостойкость. Он широко используется в производстве ключевых деталей, таких как футеровка и днище печей, особенно в сталелитейной и цветной металлургической промышленности.(3) Легкий оксид магнияЛегкий оксид магния добывают из низкосортной бруситовой породы химическими методами.(4) Плавленый периклазЭто специальный чистый продукт, необходимый для высокотехнологичной электронной продукции. Периклазовый агрегат, рафинированный бруситом методом электроплавки, обладает высокой теплопроводностью и хорошей электроизоляцией, а срок службы изделия увеличивается в 2-3 раза.(5) Химически чистый магниевый реагентВ основном используют метод электрического нагрева для извлечения металлического магния и приготовления химически чистых реагентов, таких как MgCl2, MgSO4 и Mg(NO3)2. В то же время его можно использовать для изготовления агентов с высокой коррозионной стойкостью, и он широко используется в гальванической промышленности.(6) Армирующие материалыБрюсит может использоваться вместо хризотила в некоторых областях и используется в теплоизоляционных материалах среднего класса, таких как микропористый силикат кальция и плиты из силиката кальция. Основная формула: диатомит, известковая суспензия, жидкое стекло, брусеит. Содержание брусеита составляет 8%~10%. Продукт имеет высокую белизну, красивый внешний вид и низкую объемную плотность.В то же время, благодаря повторяемости, коррозионной стойкости, высокой твердости и хорошей механической прочности брусит может использоваться в качестве добавки для повышения прочности и твердости цемента и повышения долговечности бетона. Кроме того, брусит также может замедлять скорость образования гелевой фазы бетона, тем самым замедляя процесс разрушения конструкции.(7) Наполнитель для изготовления бумагиБрусит имеет высокую белизну, хорошее отслаивание, сильную адгезию и плохое водопоглощение. Использование его в сочетании с кальцитом в качестве наполнителя для производства бумаги может изменить процесс производства бумаги с кислотного метода на щелочной и снизить загрязнение шламовой воды.(8) ОгнестойкийКак волокнистый вариант брусита, волокнистый брусит содержит около 30% кристаллической воды и имеет низкую температуру разложения (450 ℃, статическая около 350 ℃). Он широко используется в огнезащитных изделиях благодаря хорошей термостойкости и огнестойкости.(9) Приложение для защиты окружающей средыБлагодаря своим характеристикам состава брусит обладает умеренной щелочностью и может использоваться в качестве нейтрализатора кислотных сточных вод. Он используется для очистки кислотных веществ в сточных водах и отходящих газах, эффективного уменьшения таких загрязняющих веществ, как кислотные дожди и кислые отходящие газы, и, таким образом, защиты окружающей среды. В процессе нейтрализации кислотных веществ брусит обладает также определенной буферной способностью.(10) Очистка водыБрусит также играет важную роль в области очистки воды. Его можно использовать для удаления ионов жесткости из воды, предотвращения образования накипи и защиты водоочистного оборудования. Кроме того, брусит также можно использовать для деоксигенации, регулирования значения pH воды и буферизации качества воды, тем самым улучшая и оптимизируя качество воды.В целом брусит имеет широкий спектр применения, охватывающий многие области, такие как строительство, выплавка металлов, химия, очистка воды, медицина, охрана окружающей среды и пищевая промышленность.Чтобы повысить эффективность использования брусита, мы обычно используем брусит разных марок. Вообще говоря, брусит используется в качестве сырья для солей магния, основных солей магния, оксида магния и других продуктов, а качество брусита относительно высокое. В некоторых конкретных областях применения, таких как изготовление огнеупорных материалов и антипиренов, требования к марке брусита могут быть относительно низкими.Чтобы улучшить качество брусита, мы можем использовать дробление, диссоциацию и сортировку для сортировки связанных минералов в брусите и достижения цели улучшения качества брусита.Обычными сопутствующими минералами брусита являются в основном серпентин, кальцит, доломит, магнезит, минералы силиката магния, периклаз, диопсид и тальк.В частности, серпентин в сопутствующем минерале представляет собой гидратированный минерал силиката магния, обычно желто-зеленый или темно-зеленый, со стеклянным или шелковистым блеском. Кальцит – минерал карбонат кальция со стеклянным блеском и низкой твердостью. Доломит – карбонатный минерал, похожий на кальцит, но с более высоким содержанием магния в химическом составе. Магнезит – минерал карбонат магния со стеклянным блеском и низкой твердостью. Воспользовавшись преимуществами различий в поверхностных характеристиках сопутствующих минералов и брусита, мы используем фотоэлектрическое сортировочное оборудование для сортировки, которое может эффективно удалить большую часть диссоциированных сопутствующих минералов, улучшить качество бруситовой руды и создать более высокую экономическую ценность для горнодобывающих компаний.Для некоторых компаний по добыче брусита после длительной добычи не существует хорошего метода сортировки на стадии измельченной руды, в результате чего около 30–40% концентрата с содержанием более 60 попадает в хвостохранилище. Благодаря развитию искусственного интеллекта и фотоэлектрической технологии переработки полезных ископаемых в последние годы технический уровень и зрелость оборудования получили широкое признание на рынке и применяются при сортировке бруситовых хвостов. В частности, сортировочное оборудование с искусственным интеллектом Mingde Optoelectronics может точно идентифицировать сопутствующие минералы, такие как брусит, серпентин и доломит, и сортировать их путем фотографирования, обучения, обучения и моделирования руды, которую нужно выбрать.MINGDE Optoelectronics — предприятие, специализирующееся на технологиях сортировки руды. Разработанная ею сортировочная машина с искусственным интеллектом применяется в процессе сортировки брусита. В оборудовании используются передовые технологии распознавания изображений и алгоритмы искусственного интеллекта для эффективной и точной оценки качества брусита, удаления примесей и улучшения качества исходной руды. Таким образом, сортировочная машина с искусственным интеллектом MINGDE Optoelectronics играет ключевую роль в сортировке брусита. Он оптимизирует традиционный процесс переработки полезных ископаемых с помощью интеллектуальных технологий, повышает точность и эффективность сортировки и способствует устойчивому использованию ресурсов.

Какие факторы влияют на сортировку руды?

Jun 12, 2024

Какие факторы влияют на сортировку руды?

Jun 12, 2024

Статья об известняке

Jun 14, 2024

Статья об известняке

Jun 14, 2024

Подробное введение в тальк

Jun 22, 2024

Подробное введение в тальк

Jun 22, 2024

Метод расчета стоимости руды

Jun 24, 2024

Метод расчета стоимости руды

Jun 24, 2024

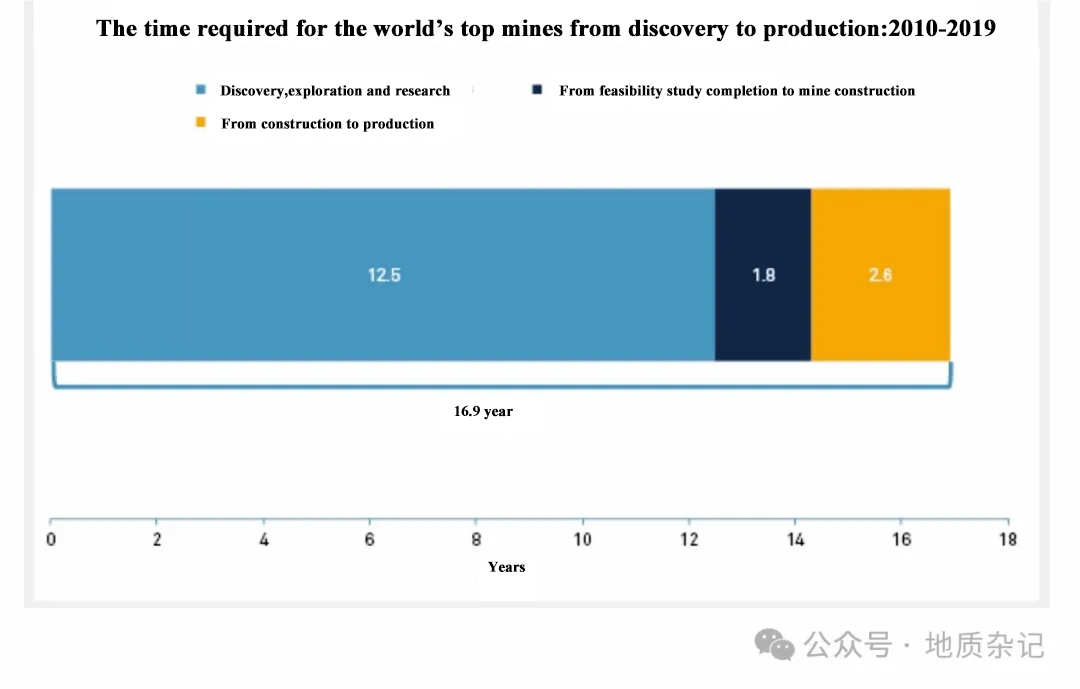

Среднее время, необходимое для ведущих шахт мира от открытия до добычи, составляет 16,9 лет.

Jun 25, 2024

Среднее время, необходимое для ведущих шахт мира от открытия до добычи, составляет 16,9 лет.

Jun 25, 2024

Брусит: характеристики, распространение, использование и методы обогащения!

Jun 29, 2024

Брусит: характеристики, распространение, использование и методы обогащения!

Jun 29, 2024